- Hutschienen IPC

- Integrierte I/O-Verbindung

- PLC, Motion Control, HMI, Fernwartung

Extrusionstechnik

Der Kern der Extrusionstechnik besteht in dem kontinuierlichen Pressen des verflüssigten Kunststoffs durch eine formgebende Öffnung, um auf diese Weise das jeweils gewünschte Profil zu erzeugen. Innerhalb dieser Verfahrenstechnik sind ein hoher Materialausstoß und die Gewährleistung sehr geringer Ausfallzeiten wichtige Schlüssel zum Erfolg. Das Extrudieren des Werkstoffs mit einer Leistung bis in den Megawatt-Bereich erfordert leistungsstarke Antriebssteller, die KEB seit mehr als 25 Jahren auf dem Gebiet der Kunststofftechnik anbietet. Gepaart mit einer hochwertigen Steuerung und einem kraftvollen Motor erhalten Anwender eine vollumfängliche Systemlösung zum Einsatz in Extrudern.

Kunststoff in Form bringen

Thomas Fritzensmeier

Applikation Kunststoff und Recycling

+49 5263 401-165

+49 175 2618514

thomas.fritzensmeier@keb.de

Extruderlösungen

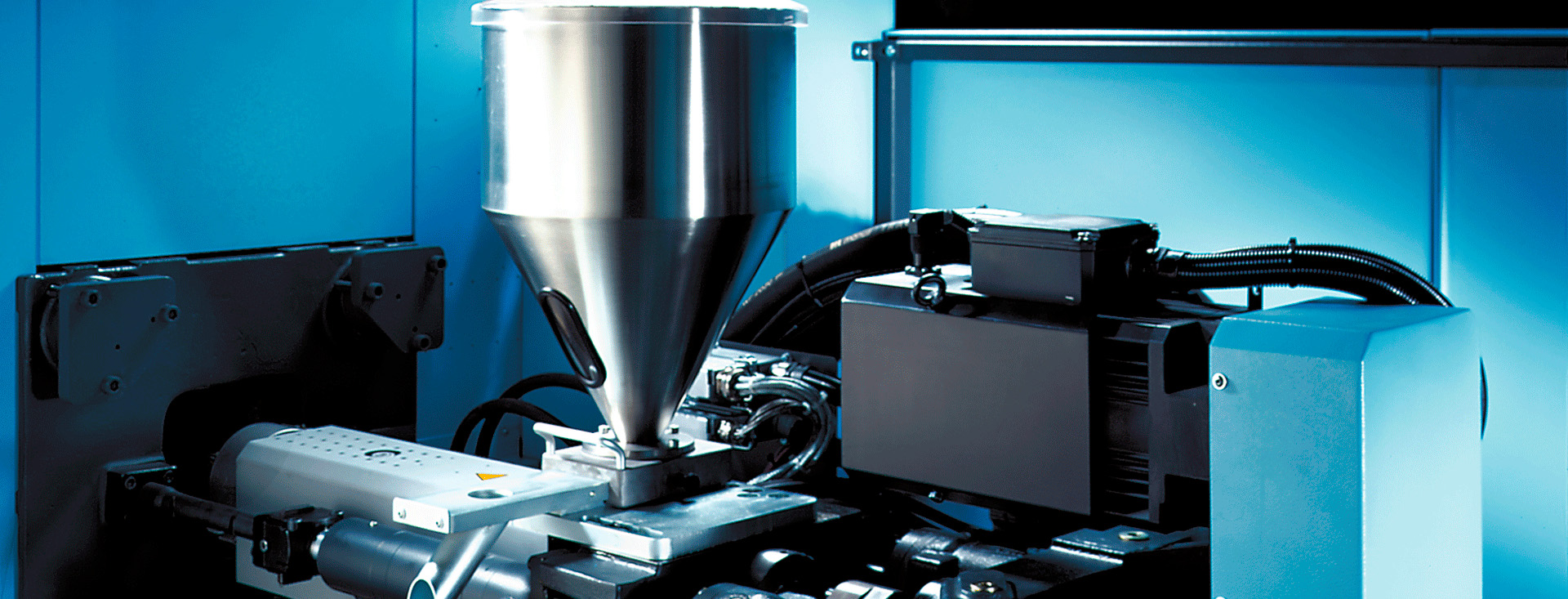

Extruder

Für die komplette Automatisierung einer Extruderanlage bietet KEB ein umfangreiches Projekt-Framework an. Mit diesem ist es möglich, sowohl den Extruder selbst als auch die Nachfolgeaggregate wie die Schmelzepumpe zu betreiben. Angefangen von einer neuentwickelten Extrudersoftware, die perfekt auf die Performance der KEB-Steuerungstechnik abgestimmt ist, über die Drive Controller bis hin zu den Motoren. Das KEB Portfolio ermöglicht Anwendern, eine 360 Grad-Systemlösung für Maschinen zu erstellen. Dabei lässt sich die Extruderlösung sowohl hinsichtlich der Software als auch der Hardware optimal an die Anforderungen der Kundenmaschine anpassen.

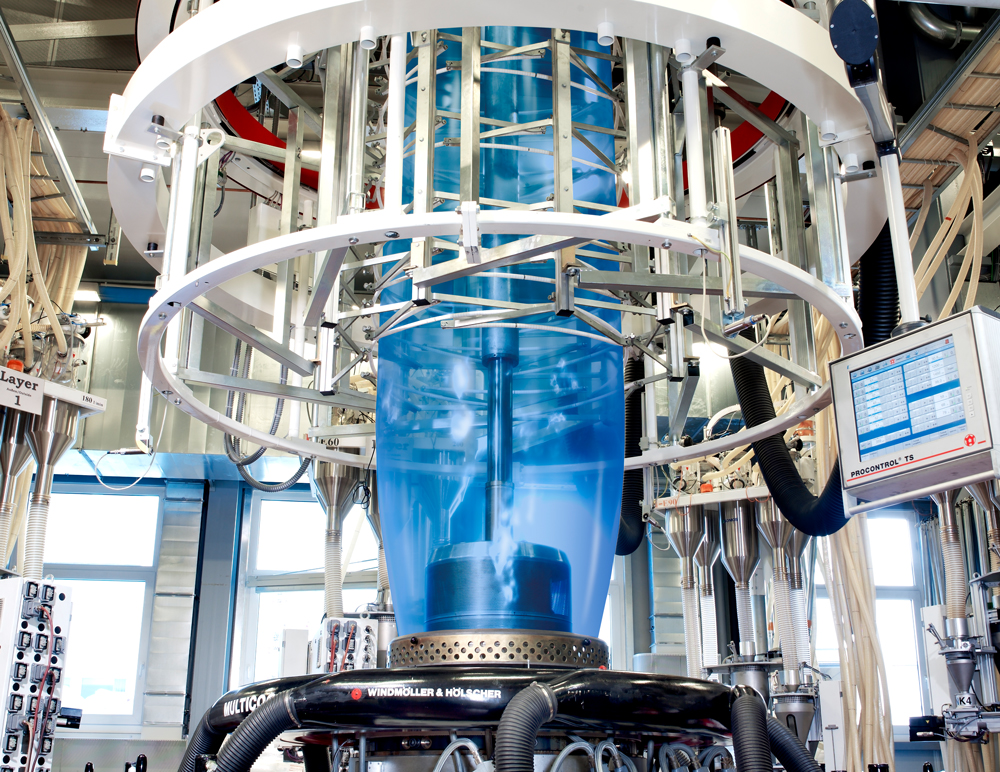

Blasfolientürme

Vom Hauptantrieb über die Lüfter bis hin zum Abzug und Wickler bietet KEB die Systemlösung für Blasfolientürme aus einer Hand. Mit einer ausgeprägten Drehmomentgenauigkeit (+/- 3 Prozent) und einer hohen Verfügbarkeit sorgt KEB dafür, dass Sie das Maximum aus Ihren Maschinen herausholen. Technische Features in der Systemlösung ermöglichen die mühelose Überbrückung von Spannungseinbrüchen und mit den Safetymodulen ist der sichere Betrieb der Anlage zu jeder Zeit gegeben. Die passenden Getriebemotoren für Nachfolgeeinheiten runden das Angebot für Blasfolientürme ab.

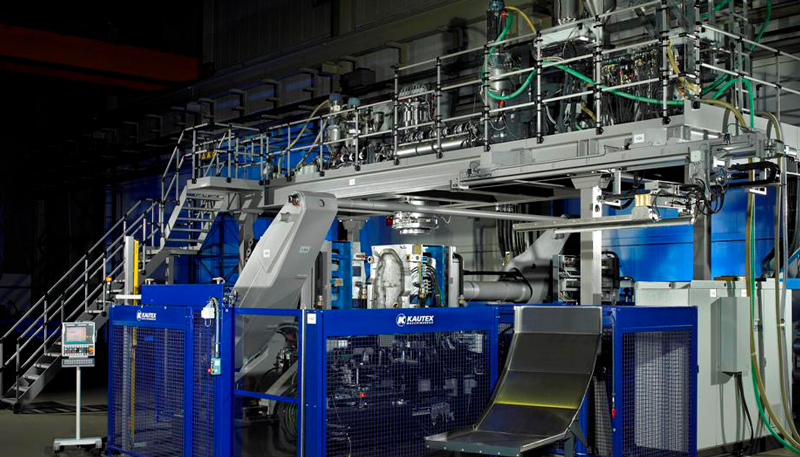

Blasformmaschinen

Die Herstellung von Hohlkörpern durch den Einsatz von Blasformmaschinen zählt zu den gängigsten Verfahrensabläufen in der Kunststoffverarbeitung. Der dabei in den Maschinen stattfindende mehrstufige Prozess bedingt Lösungen, die das Blasformen ganzheitlich denken. So stellt KEB etwa Drive Controller für den Hauptantrieb bis 900 kW zur Verfügung, die mit kompakten Maßen Platz in nahezu jedem Schaltschrank finden und darüber hinaus mit integrierter Sicherheitstechnik aufwarten. Durch die Leistungsfähigkeit der Frequenzumrichter lässt sich die Zykluszeit der Maschinen verringern und die Effizienz steigern. Der DC-Verbund ermöglicht Mehrachsanwendungen und sorgt so für spürbare Energieeinsparungen.

Nachfolgeeinheiten

Die Bandbreite an Endprodukten, die aus Kunststoff erzeugt werden können, ist groß. Das stellt besondere Ansprüche an die Nachfolgeeinheiten, die den Abschluss des Fertigungsprozesses markieren. Mit praktischen Servoumrichtern im Buchformat liefert KEB eine leistungsfähige Lösung für Nachfolgeeinheiten. Einer der Vorteile dabei: Der Master/Slave-Betrieb ist in den Servoumrichtern bereits integriert. Die dazu passende Steuerung baut auf vorgefertigten Bausteinen auf und garantiert so eine schnelle und einfache Programmierung und Inbetriebnahme. Für jede Nachfolgeeinheit findet sich zudem die entsprechende Steuerungshardware im Portfolio von KEB.

Technologie

EXTRUDERSONDERFUNKTIONEN

- Schneckenschutz

- Reduzierung der Maschinenstillstände

- Notbetrieb ohne Feldbuskommunikation

Geberlose Regelung (SCL/ASCL)

Hinter ASCL (Asynchronous Sensorless Closed Loop) und SCL (Sensorless Closed Loop) verbergen sich die bewährten geberlosen Regelverfahren von KEB Automation. Diese sind von Vorteil, da hohe Ausgangsdrehzahlen einen Geberanbau für gewöhnlich schwierig oder gar unmöglich machen. Geeignet für Asynchron-, Synchron-, Reluktanz-, Linear-, Spindel- oder Torquemotoren sorgen die Verfahren für die optimale und präzise Regelung sowie geberlose Positionierung – kostengünstig und einfach in der Installation. In der zugrundeliegenden Software sind dazu passend virtuelle Motormodelle hinterlegt.

KÜHLKONZEPTE

Die Drive Controller von KEB übernehmen herausfordernde Antriebsaufgaben, damit Maschinen und Anlagen ihre größtmögliche Effizienz abrufen können. Moderne technische Lösungen sorgen dafür, dass sie dabei jederzeit einen „kühlen Kopf“ bewahren. Mit der Luft-, Flüssigkeits- oder Ölkühlung bietet KEB gleich drei unterschiedliche Kühltechniken an, die die Drives im höchsten Grad skalierbar machen und den Einsatz in verschiedenen Applikationen problemlos ermöglichen. Nicht nur die Kühlvarianten, sondern auch die Art des Einbaus erlauben Maschinen- und Anlagenbetreibern ein hohes Maß an Flexibilität: Neben dem Schaltschrankeinbau sind die Kühlungen auch in einer Durchsteckvariante umsetzbar.

FUNKTIONALE SICHERHEIT

Elektrische Maschinen und Anlagen unterliegen immer höheren Sicherheitsanforderungen. Vereinfachen Sie Ihr Safety-Konzept mit integrierten Sicherheitsfunktionen der KEB Drive Controller. Die Überwachung von Drehzahlen, Positionen und diverser weiterer Funktionen erfolgt direkt in der Antriebselektronik. Die KEB Sicherheitssteuerung integriert die Anforderungen der Sicherheitstechnik in die funktionale Steuerungsumgebung. Die sichere Kommunikation zur Steuerungsebene bedient als weit verbreitete und etablierte Lösung FSOE (Fail Safe over EtherCAT) – alternativ dazu ist die Kommunikation über ProfiSafe verfügbar. Zusätzlich oder an Stelle eines sicheren Feldbussystems lassen sich einzelne Sicherheitsfunktionen vereinfacht auch über digitale Eingänge schalten. Mit der Zertifizierung von geberlosen Sicherheitsfunktionen sind drehzahlbehaftete Funktionen teilweise auch ohne Gebersystem realisierbar.