Vertriebsleiter Kevin Zysk im Interview

Wie verändern sich die Anforderungen im Maschinenbau und welche Auswirkungen hat das auf die verbauten Bremsen? Und was ist ratsam, um in Zeiten angespannter Lieferketten dennoch für die Verfügbarkeit von Bremsen sorgen zu können? Im Interview spricht Kevin Zysk, Vertriebsleiter Bremsen und Kupplungen bei KEB Automation, über die Notwendigkeit von Flexibilität im Bremsensektor und Alternativen zu seltenen Erden.

Bremsen von KEB finden sich in ganz unterschiedlichen Applikationen. Welche Bremsen werden Ihrer Erfahrung nach derzeit am häufigsten eingesetzt?

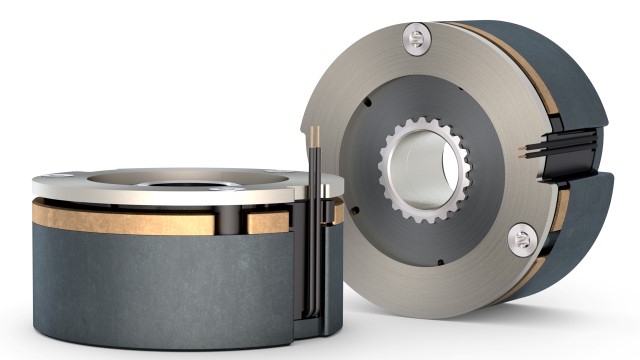

Zysk: Das kommt immer auf die jeweilige Applikation an. Grundsätzlich finden sich im Bereich von Kranen, Aufzügen und Flurförderzeugen überwiegend Federkraftbremsen, unsere COMBISTOP-Baureihen. Bei Servomotoren sind es hingegen vermehrt Permanentmagnetbremsen. Hier denke ich zum Beispiel an die COMBIPERM-Produkte, die für den Einsatz in Servomotoren optimiert und angepasst werden. Wir haben aber natürlich auch Arbeitsstrombremsen im Portfolio wie etwa die COMBINORM B mit Reibbelag oder als verzahnte Variante. Diese sorgen für exaktes Positionieren und verlässliches Halten und werden nicht selten in Zugangssystemen oder Holzbearbeitungsmaschinen verbaut.

Welche Bremsen-Eigenschaften spielen für Anwender eine besonders große Rolle?

Durch unser recht breites Angebot findet sich für nahezu jeden Anwendungsfall die passende Bremse mit spezifischen Eigenschaften. Auch wenn die individuellen Anforderungen immer wieder andere Schwerpunkte haben, ist es schon so, dass insbesondere kompakte Maße der Bremse sehr regelmäßig gewünscht sind. Mit Blick auf optimale Planbarkeit und Lieferzeiten sind vor dem Hintergrund aktueller Ausfuhrbestimmungen vor allem auch Bremsen interessant, die gänzlich unabhängig von Materialien wie seltenen Erden sind. Diese sind unter anderem Bestandteil von Permanentmagneten. Eine Alternative zu den Permanentmagnetbremsen bieten wir deshalb mit unserem neuen patentierten Reibbelagsystem, dass ohne Dauermagneten auskommt und ähnliche Performance auf gleichen Bauraum bietet. Außerdem senkt sie die Feinstaubelastung gegen Null. Die High-Performance Haltebremse COMBISTOP S1 beispielsweise verfügt über dieses Reibbelagsystem und ist sicherlich auch künftig eine spannende Option, wenn es um größtmögliche Materialunabhängigkeit geht.

Inwieweit haben sich die Anforderungen und Wünsche der Kunden in Bezug auf Bremsen in den vergangenen Jahren verändert?

Es gibt Faktoren, wie die gerade angesprochene Situation rund um die seltenen Erden, die Reaktionen erfordern und somit auch zwangsläufig Anforderungen an die Bremse verändern. In Zeiten komplexer Lieferketten ist eine möglichst weit im Voraus planbare Verfügbarkeit von Bremsen entscheidend. Zudem setzen die Kunden überwiegend auf Haltebremse mit Notstoppfunktion statt Arbeitsbremsen. Wir sehen aber auch, dass Individualität immer wichtiger wird – und genau da liegt unsere Stärke bei KEB. Wo der Standard nicht ausreicht, entwickeln und fertigen wir im engen Austausch mit unseren Kunden maßgeschneiderte Bremsen. Ganz nach dem Motto: Geht nicht, gibt’s nicht. Wenn also beispielsweise ein begrenzter Bauraum zur Verfügung steht, aber dennoch ein hohes Drehmoment gefordert ist, dann bekommen wir das in der Regel aufgrund unserer hohen Fertigungstiefe im Haus ohne Weiteres umgesetzt.

Welche Auswirkungen haben die veränderten Anforderungen auf den Produktionsprozess?

Angefangen bei der Entwicklung über die Produktion bis hin zu den Vertriebsbereichen ist ein hohes Maß an Flexibilität gefordert. Die Erstellung von Einbauvorschlägen als 3D-Modelle, auf Grundlage von Magnetflussberechnungen und –simulationen, ermöglicht es uns, in kürzester Zeit eine realistische Umsetzung des Kundenwunschs abzubilden. Auf Basis des Einbauvorschlags erarbeiten wir zusammen mit dem Kunden Schritt für Schritt die wirtschaftlichste und technisch passendste Lösung. In der Produktion selbst sorgen unter anderem hochpräzise, teilweise automatische, Dreh- und Fräsmaschinen für die Umsetzung der individuellen Bremsenlösungen. Hohe Qualität und Wirtschaftlichkeit stehen hierbei im Vordergrund.

Wie sehen Sie KEB für die Zukunft und den Wettbewerb aufgestellt?

Bremsen und Kupplungen haben 1972 den Grundstein von KEB gelegt und werden auch weiterhin ein wichtiger Bestandteil des Gesamtportfolios sein. Mit innovativen Produktneuheiten wie dem neuen patentierten Reibbelagssystem sorgen wir dafür, dass unser Bremsenangebot mit der Zeit geht. Unsere Bremsen sind „Made in Germany“. Das verstehe ich nicht nur als Qualitätsversprechen, sondern es bedeutet auch Unabhängigkeit, Flexibilität und Schnelligkeit bei der Reaktion auf sich verändernde Marktsituationen. Wir fertigen unsere Bremsen in-house und das erlaubt uns, gleich an mehreren Stellen des Entstehungsprozesses Einfluss auf das Endprodukt zu nehmen, um die Kundenanforderungen umzusetzen. In Bereichen wie der Medizintechnik, der Robotik, in AGVs oder in den allgemeinen Servomotoren sind wir seit langer Zeit präsent. Und wir erschließen immer wieder neue, spannende Applikationsbereiche und Marktpotenziale wie beispielsweise Baumaschinen.

Auf welche neuen Bremsen-Modelle können sich Kunden von KEB demnächst freuen?

Neue Modelle basieren auf bestehender, verlässlicher Technik, verfügen jedoch über neue und innovative technische Lösungen. Wenn wir Anforderungen wie zum Beispiel Zwischengrößen, Hohlwellenanwendungen, verzahnte Varianten, bistabile Bremsen zum Energiesparen oder auch hohe maximale Notstoppdrehzahlen von Kunden benannt bekommen, kennen wir diese meist schon aus der Vergangenheit. Das spiegelt auch unser Produktionsprogramm wider, schätzungsweise 80 Prozent unserer Fertigung sind kundenspezifische Varianten, die unser Katalog nicht darstellt und lediglich 20 Prozent sind Standardware.

Eine wirkliche Neuheit ist das neue patentierte Reibbelagsystem, welches wir nun zunehmend unseren Kunden im Bereich der Servomotoren, AGVs und Robotik anbieten.